Сплавы для изготовления тепло-массообменного оборудования

О оборудовании для проведения тепло-массообменных процессов

Одним из основных типов процессов химической, нефтехимической, пищевой и смежных отраслей промышленности, агропромышленного комплекса и биотехнологии являются массообменные процессы.

Суть процессов заключается в передаче ключевого компонента из одной рабочей среды в другую. В качестве типового массообменного процесса можно рассмотреть абсорбцию – процесс избирательного поглощения отдельных газовых или парообразных компонентов из газовых или паров смесей жидкими поглотителями, которые называются абсорбентами. Газовые компоненты, поглощаемые данной жидкостью, называются абсорбируемыми компонентами, а непоглощаемые составные части – инертным газом. Процесс абсорбции часто сопровождается выделением тепла, поэтому может быть рассмотрен как тепло-массообменный процесс.

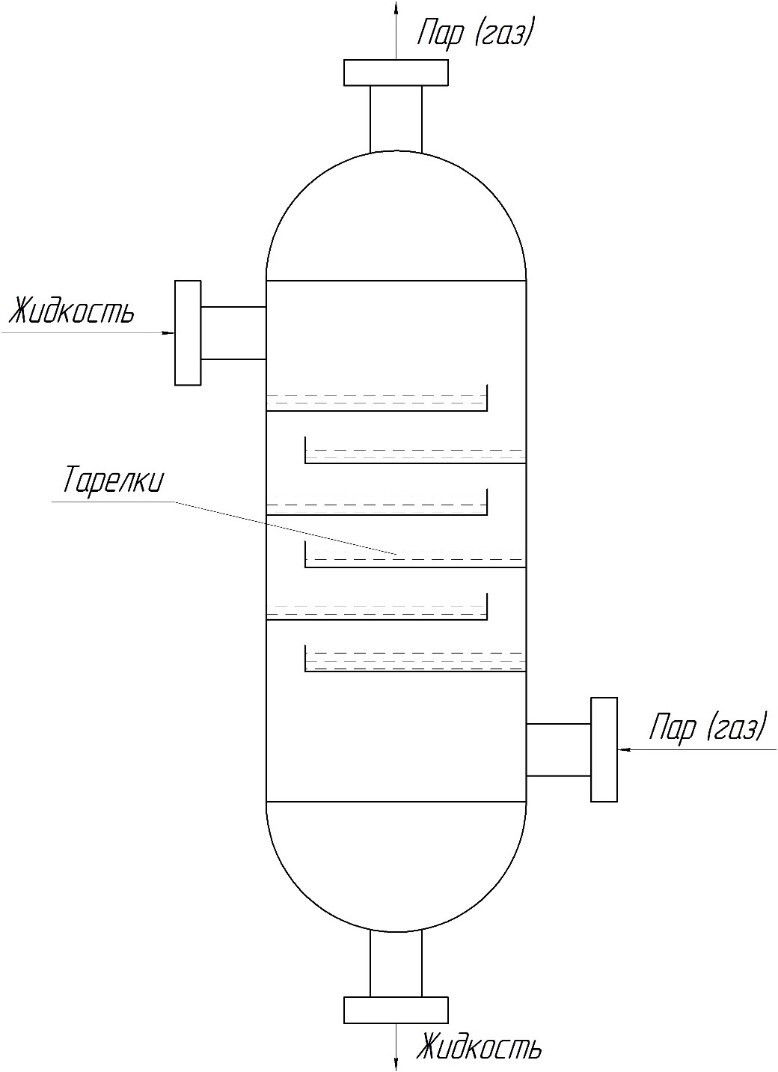

Для проведения абсорбции используется колонное оборудование – аппараты вертикального типа. Внутри аппаратов устанавливается элемент, обеспечивающий контактирование рабочих среды – например, тарелки или насадки.

Тарелки представляют собой плоские элементы, расположенные горизонтально по высоте ректификационной колонны. Двигаясь по тарелкам сверху вниз, жидкая рабочая среда контактирует с паром, таким образом осуществляется массообмен.

Суть процессов заключается в передаче ключевого компонента из одной рабочей среды в другую. В качестве типового массообменного процесса можно рассмотреть абсорбцию – процесс избирательного поглощения отдельных газовых или парообразных компонентов из газовых или паров смесей жидкими поглотителями, которые называются абсорбентами. Газовые компоненты, поглощаемые данной жидкостью, называются абсорбируемыми компонентами, а непоглощаемые составные части – инертным газом. Процесс абсорбции часто сопровождается выделением тепла, поэтому может быть рассмотрен как тепло-массообменный процесс.

Для проведения абсорбции используется колонное оборудование – аппараты вертикального типа. Внутри аппаратов устанавливается элемент, обеспечивающий контактирование рабочих среды – например, тарелки или насадки.

Тарелки представляют собой плоские элементы, расположенные горизонтально по высоте ректификационной колонны. Двигаясь по тарелкам сверху вниз, жидкая рабочая среда контактирует с паром, таким образом осуществляется массообмен.

Насадочные контактные устройства делятся на две основные группы: регулярные (упорядоченная структура, которая полностью воспроизводится во всех сечениях аппарата по высоте насадочного слоя) и нерегулярные (загружаемые в аппарат хаотически, в навал).

При проведении абсорбции могут быть использованы как тарелки, так и насадки. Причем предпочтение в большинстве случаев отдается именно насадкам. Стремление создания аппаратов с большой единичной эффективностью, с повышенными нагрузками по газу и жидкости, обусловило тенденцию к возрастанию использования насадочных контактных устройств. Аппараты с высокоэффективной и сравнительно недорогой насыпной насадкой, при правильной организации гидродинамического режима, во многих случаях могут оказаться значительно более эффективными, чем тарельчатые аппараты. Также они имеют более низкое гидравлическое сопротивление в расчете на высоту единицы переноса, могут работать при более высоких скоростях по газу и жидкости, значительно дешевле в изготовлении, имеют менее сложную конструкцию, обеспечивающую тем самым простоту конструирования, изготовления, транспортировки и монтажа насадки.

При проектировании аппаратов следует учитывать рекомендации нормативной документации, например, «ГОСТ 34347-2017 Сосуды и аппараты стальные сварные. Общие технические условия».

При проектировании аппаратов следует учитывать рекомендации нормативной документации, например, «ГОСТ 34347-2017 Сосуды и аппараты стальные сварные. Общие технические условия».

Материалы тепло-массообменных аппаратов

Рассмотрим в качестве примера технологическую линию производства себациновой кислоты, которая включает в себя аппарат для проведения абсорбции – поглощения паров метанола из газовоздушной смеси водой при температуре около 25 ͦС.

Наиболее важным является выбор материала для контактного устройства – насадки. Выбор материала насадки обусловлен в первую очередь условиями процесса, в котором она будет применена. Также необходимо учитывать технологичность изготовления, размеры, форму, вес и ее стоимость. В настоящее время наиболее распространены насадки из металла, керамики и полимерных материалов.

Наиболее дешевым материалом является керамика, однако изготовленные из нее элементы насадок, имеют большую толщину стенки и большой вес, что приводит к увеличению энергетических затрат при эксплуатации аппарата. Также керамические насадки менее прочные при ударных нагрузках, в следствие чего они могут разрушаться при транспортировке или загрузке в аппарат. Полимерные же материалы ограничены по температуре эксплуатации и коррозионной стойкости в различных средах. Таким образом насадки из металла обладают меньшей толщиной стенки, лучшими физико-механическими характеристиками (в сравнении с керамикой) и более широкой применимостью (в сравнении с полимерами)

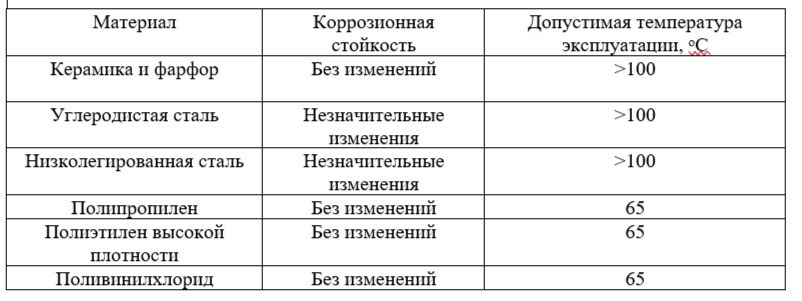

При производстве себациновой кислоты, в абсорбционно аппарате происходит разделение газовой смеси водой, в результате которого образуется смесь метанол-вода, с 5% содержанием метанола. В таблице представлены данные о коррозионной стойкости в среде метанола и воды керамики, стали и ряда полимерных материалов

Наиболее важным является выбор материала для контактного устройства – насадки. Выбор материала насадки обусловлен в первую очередь условиями процесса, в котором она будет применена. Также необходимо учитывать технологичность изготовления, размеры, форму, вес и ее стоимость. В настоящее время наиболее распространены насадки из металла, керамики и полимерных материалов.

Наиболее дешевым материалом является керамика, однако изготовленные из нее элементы насадок, имеют большую толщину стенки и большой вес, что приводит к увеличению энергетических затрат при эксплуатации аппарата. Также керамические насадки менее прочные при ударных нагрузках, в следствие чего они могут разрушаться при транспортировке или загрузке в аппарат. Полимерные же материалы ограничены по температуре эксплуатации и коррозионной стойкости в различных средах. Таким образом насадки из металла обладают меньшей толщиной стенки, лучшими физико-механическими характеристиками (в сравнении с керамикой) и более широкой применимостью (в сравнении с полимерами)

При производстве себациновой кислоты, в абсорбционно аппарате происходит разделение газовой смеси водой, в результате которого образуется смесь метанол-вода, с 5% содержанием метанола. В таблице представлены данные о коррозионной стойкости в среде метанола и воды керамики, стали и ряда полимерных материалов

Таблица 1 – Коррозионная стойкость материалов в среде метанола

Таблица 2 – Коррозионная стойкость материалов в воде

Соответственно, сталь может быть использована как для изготовления всего аппарата, так и для получения эффективной и недорогой насадки.

Для углеродистой и низколегированной сталей действует, в частности, следующая нормативная документация:

- ГОСТ 19282-73 Сталь низколегированная толстолистовая и широкополосная универсальная. Технические условия.

- ТУ 14-1-5241-2019 Прокат толстолистовой высококачественный из углеродистой, низколегированной и легированной стали. Технические условия.

- ТУ 14-106-502-96 Прокат листовой и рулонный горячекатаный из углеродистой и низколегированной стали для электросварных труб. Технические условия.

- ТУ 14-123-199-2023 Прокат толстолистовой горячекатаный из углеродистой стали обыкновенного качества, конструкционной качественной и низколегированной стали. Технические условия.

Метод оценки коррозионной стойкости

В промышленности степень коррозионной стойкости материалов в рабочих условиях может определяться показателем разрушения материала (в миллиметрах) в год – то есть величиной истончения стенок элементов конструкции.

Среди нормативных документов, например, можно отметить:

Среди нормативных документов, например, можно отметить:

- ГОСТ 9.106-2021 Единая система защиты от коррозии и старения. Коррозия металлов. Термины и определения.

- ГОСТ ISO 9226-2022 Коррозия металлов и сплавов. Коррозионная агрессивность атмосферы. Методы определения скорости коррозии стандартных образцов, используемых для оценки коррозионной агрессивности.

Коррозионная стойкость не линейна, и при воздействии агрессивной среды возможна пассивация – образование на поверхности металла защитного слоя из оксида или других соединений, который предотвращает коррозию.

Ярким примером пассивации служит коррозионная стойкость углеродистой стали в среде серной кислоты. При невысоких концентрациях кислоты и даже при невысоких температурах, углеродистая сталь подвержена значительной коррозии. Поэтому абсорбционные аппараты изготавливаются с футерованным слоем – кирпичом и плиткой, защищающим корпус аппарата. Однако при получении олеума, где достигается наибольшая концентрация серной кислоты, поддерживается повышенная температура, углеродистая аппарат может быть выполнен и без футеровки, ввиду пассивации углеродистой стали.

Ярким примером пассивации служит коррозионная стойкость углеродистой стали в среде серной кислоты. При невысоких концентрациях кислоты и даже при невысоких температурах, углеродистая сталь подвержена значительной коррозии. Поэтому абсорбционные аппараты изготавливаются с футерованным слоем – кирпичом и плиткой, защищающим корпус аппарата. Однако при получении олеума, где достигается наибольшая концентрация серной кислоты, поддерживается повышенная температура, углеродистая аппарат может быть выполнен и без футеровки, ввиду пассивации углеродистой стали.

Жаропрочные сплавы в тепло-массообменном оборудовании

Согласно «ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки», можно выделить высокую коррозионную стойкость и потенциал использования в тепло-массообменном оборудовании жаропрочных сплавов ( https://www.tehsplav.ru/catalog/heat_resistant ).

Например, сплавы ХН78Т, ХН70Ю рекомендуются для изготовления деталей газопроводных систем, сортовых деталей и труб, не контактирующих с серосодержащими средами. То есть потенциально они подходят для изготовления распределительных устройств в тепло-массообменных аппаратах. Аналогично может использоваться и сплав ХН60ВТ.

Сплав ХН45Ю обладает схожими свойствами и при этом большей допускаемой температурой эксплуатации, рекомендуется для замены ХН78Т. Столь высокие температуры в линиях производства кислот могут быть в контактно-каталитических отделениях, где сжигается исходное сырье. Например, в производстве серной кислоты – колчедан или элементарная сера.

Наименьшей температурой эксплуатации (до 6500С) обладает сплав ХН35ВТ. Однако такая температура значительно превышает температуру при проведении абсорбции. Следовательно, такой сплав так же потенциально применим в подобном оборудовании.

Применимость конкретного сплава под конкретные условия эксплуатации должна включать исследование его коррозионной стойкости, эффективности массообменного процесса (основывается на смачиваемости материала) и на анализе деформации элементов насадки в процессе работы.

Данные аспекты будут рассмотрены в следующих публикациях.

Например, сплавы ХН78Т, ХН70Ю рекомендуются для изготовления деталей газопроводных систем, сортовых деталей и труб, не контактирующих с серосодержащими средами. То есть потенциально они подходят для изготовления распределительных устройств в тепло-массообменных аппаратах. Аналогично может использоваться и сплав ХН60ВТ.

Сплав ХН45Ю обладает схожими свойствами и при этом большей допускаемой температурой эксплуатации, рекомендуется для замены ХН78Т. Столь высокие температуры в линиях производства кислот могут быть в контактно-каталитических отделениях, где сжигается исходное сырье. Например, в производстве серной кислоты – колчедан или элементарная сера.

Наименьшей температурой эксплуатации (до 6500С) обладает сплав ХН35ВТ. Однако такая температура значительно превышает температуру при проведении абсорбции. Следовательно, такой сплав так же потенциально применим в подобном оборудовании.

Применимость конкретного сплава под конкретные условия эксплуатации должна включать исследование его коррозионной стойкости, эффективности массообменного процесса (основывается на смачиваемости материала) и на анализе деформации элементов насадки в процессе работы.

Данные аспекты будут рассмотрены в следующих публикациях.

Проконсультироваться о наличии жаропрочных сплавах, Вы можете обратившись в отдел продаж нашей компании.

+7 (495) 542-97-27

zakaz@tehsplav.ru

+7 (495) 542-97-27

zakaz@tehsplav.ru

Текст статьи и схемы, используемые в статье, являются авторскими, размещены на сайте компании, не является рекламой.

Заглавное изображение к статье созданы при помощи нейросети Kandinsky

Заглавное изображение к статье созданы при помощи нейросети Kandinsky